選煤廠破碎系統的優化設計與計算機系統服務融合研究

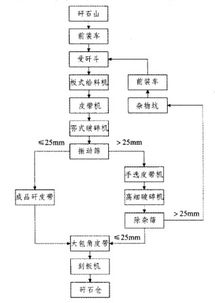

在現代選煤工業中,破碎系統作為原料準備的關鍵環節,其運行效率、能耗水平與產品質量直接關系到整個生產流程的經濟效益與技術指標。隨著工業自動化與信息化技術的深度融合,將先進的計算機系統服務應用于破碎系統的優化設計,已成為提升選煤廠智能化水平、實現降本增效的核心路徑。

一、傳統破碎系統面臨的挑戰與優化設計目標

傳統選煤廠破碎系統多依賴經驗操作與獨立設備控制,常面臨以下問題:

- 破碎粒度不均:由于給料波動、設備磨損等因素,導致產品粒度分布不穩定,影響后續分選效果。

- 能耗居高不下:破碎機常處于非最佳負載狀態,空載或過載運行造成能源浪費。

- 設備故障率高:缺乏有效的狀態監測與預警,突發性停機影響連續生產。

- 人工依賴性強:操作參數調整滯后,難以實現精細化、自適應控制。

因此,優化設計的目標是構建一個高效、節能、可靠、智能的破碎系統,其核心在于實現:

- 粒度精準控制:確保出料粒度滿足工藝要求且分布集中。

- 能耗動態最優:根據處理量與物料特性實時調整運行參數,實現單位能耗最小化。

- 狀態智能維護:預測設備健康狀態,實施預防性維護。

- 流程協同集成:與前后端工藝環節(如篩分、輸送)無縫銜接。

二、計算機系統服務在優化設計中的關鍵作用

計算機系統服務通過提供軟硬件一體化的解決方案,為破碎系統的優化設計注入強大動力,主要體現在以下幾個層面:

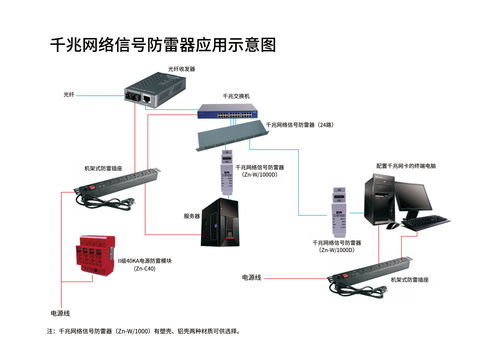

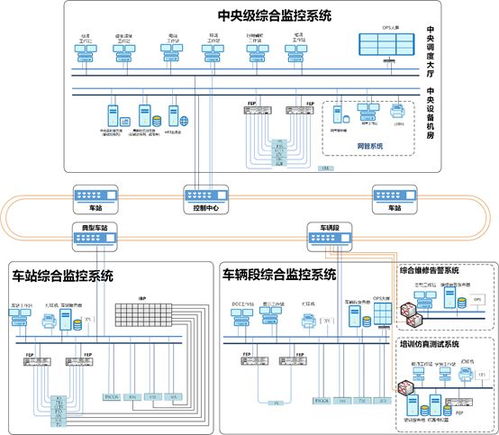

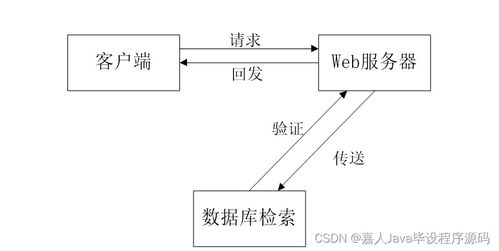

- 智能感知與數據采集層:部署振動傳感器、電流傳感器、激光粒度儀、高清攝像頭等物聯網設備,實時采集破碎機的電機電流、軸承溫度、振動頻譜、入出料粒度圖像與視頻流等多元數據。通過工業網關與邊緣計算設備,實現數據的初步清洗與本地處理。

- 數據集成與平臺服務層:建立選煤廠數據中臺或工業互聯網平臺,整合來自破碎系統、篩分系統、倉儲系統的數據。利用云計算服務提供彈性的數據存儲與計算資源,構建破碎過程的“數字孿生”模型,實現物理系統在虛擬空間的動態映射。

- 核心算法與智能應用層:

- 自適應控制模型:應用機器學習算法(如強化學習、模糊控制),根據實時入料特性(硬度、粒度、濕度)和目標出料要求,動態優化破碎機主軸轉速、排礦口尺寸、給料速度等參數。

- 粒度軟測量與預測:結合圖像識別技術與機理模型,對出料粒度進行在線實時估算與趨勢預測,替代部分昂貴的在線粒度儀,并提前調整操作。

- 故障診斷與健康管理:基于振動信號分析與時頻域特征,利用深度學習模型(如卷積神經網絡)識別破碎機錘頭、襯板、軸承的早期磨損與故障征兆,生成預警工單。

- 能效優化分析:建立破碎過程能耗模型,通過大數據分析找出“能耗瓶頸”,提供節能運行方案。

- 人機交互與決策支持層:開發集中監控與操作員駕駛艙系統,以可視化圖表、三維動畫等形式直觀展示破碎系統實時狀態、關鍵績效指標(KPI)與預警信息。為管理人員提供生產報表、能耗分析報告及優化建議,支持遠程移動巡檢與專家診斷。

三、優化設計方案的實施路徑與預期效益

- 分步實施路徑:

- 第一階段(基礎自動化):完成關鍵傳感器部署、PLC控制系統升級與數據網絡建設,實現基本數據的自動采集與遠程監控。

- 第二階段(局部智能):引入粒度軟測量與單機設備(如主破碎機)的自適應控制模塊,初步實現關鍵參數的閉環優化。

- 第三階段(系統智能):構建全流程數字孿生與廠級優化平臺,實現破碎系統與前后工藝的協同優化,并深度集成預測性維護功能。

- 預期綜合效益:

- 技術效益:出料粒度合格率提升10%-20%,單位產品能耗降低5%-15%,非計劃停機時間減少30%以上。

- 經濟效益:提高精煤產率與穩定性,降低備件消耗與維修成本,延長設備使用壽命,投資回報期通常在2-4年。

- 管理效益:實現生產過程的透明化、標準化與數字化,提升決策效率與應急響應能力,為選煤廠邁向“黑燈工廠”奠定基礎。

###

選煤廠破碎系統的優化設計,已從單純的設備改造升級為一場融合了機械工程、自動化技術、計算機科學與數據智能的系統性革命。通過引入全方位的計算機系統服務——從邊緣感知到云端分析,從算法模型到應用軟件——能夠將破碎系統轉變為一個自感知、自優化、自決策的智能體。這不僅解決了傳統生產中的痛點,更是選煤工業走向高端化、智能化、綠色化發展的必然選擇。未來的優化設計,將進一步結合5G、人工智能、數字孿生等前沿技術,推動選煤生產邁向全流程、全生命周期的智慧管理新階段。

如若轉載,請注明出處:http://www.168bgyp.cn/product/60.html

更新時間:2026-02-09 01:05:10